- DSK Kolovrat

- Технология СМКД

Технология СМКД Коловрат

ДСК Коловрат — единственный̆ в своем роде комбинат на территории ЦФО, использующий в работе технологию СМКД. Компания выполняет функции проектно-конструкторского бюро, производственного предприятия и строительномонтажного управления.

Использование СМКД – это способ реализовать любые планировочные решения по приемлемой цене, а также ускорить процесс возведения сооружений из жби, изготовленных в промышленных условиях. Это позволит сэкономить на обустройстве каркаса на 15–20% по сравнению с традиционным монолитным строительством.

В западноевропейских странах технология сборно-монолитного каркаса применяется уже более полувека. В России ее впервые использовала компания «Saret» (Франция), которая в начале 90-х годов прошлого века поставила в Сочи оборудование для завода по изготовлению сборных конструкций из железобетона. Именно тогда производственная линия и сам технологический процесс были адаптированы под потребности нашего рынка.

СМКД объединила все достоинства индустриальной технологии и устранила ограничения при выборе архитектурного проекта, что существенно расширило перспективы строительства. Появилась возможность максимально унифицировать каждую деталь здания без повышения финансовых затрат. Кроме того сократились сроки строительства даже тех объектов, которые включают сложные архитектурные элементы. Технология применима и в регионах со сложным климатом (+40 до -60С). Сейсмоустойчивость объектов, выполненных по СМКД, достигает 9 баллов.

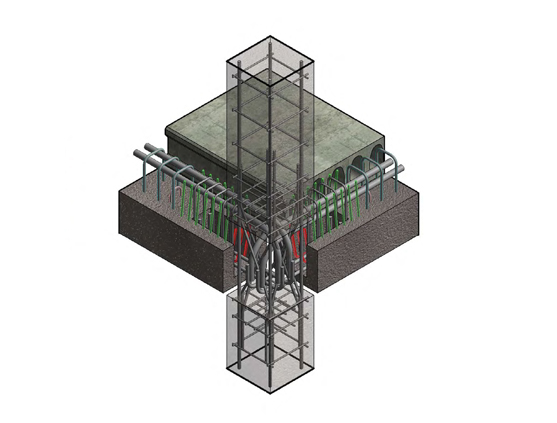

Сборно-монолитный каркас, объединивший достоинства сборного каркаса и монолитных элементов, функционирует как рамно-связевая система. К примеру, жесткое сопряжение (примыкание) ригеля с колонной уменьшает изгибающий момент пролета.

Такой эффект достигается благодаря перераспределению нагрузки на опору при включении во взаимодействие сборно-монолитного ригеля от примыкающих участков конструкции. В итоге существенно снижается расход железобетона на 1 м² площади несущего каркаса сооружения в сравнении с иными расчетными схемами.

Расход ЖБИ в сборно-монолитном строительстве составляет 0,22 – 0,25 м³ на 1 м² собранной конструкции. При этом высота межэтажного пролета ничем не ограничивается (исключение – прочностные свойства колонн), потому такой тип каркаса подходит для объектов различного назначения:

- жилые дома;

- паркинги;

- здания общественного пользования;

- промышленные объекты;

- административные сооружения;

- торговые центры.

- Каркасы с внушительными расстояниями между колоннами открывают широкие горизонты для реализации различных творческих замыслов.

Основа сборно-монолитной конструкции – каркас с несущей функцией, состоящий из трех ЖБ деталей:

- Вертикальные опорные колонны

- верхние, используемые при строительстве верхних этажей, колонны;

- средние, применяемые при сооружении средних этажей, элементы;

- нижние — колонны для возведения цокольных этажей;

- бесстыковые колонны, используемые по всей высоте объекта.

- длина 18 м и более с возможностью выполнения технологических разрывов;

- произвольное поперечное сечение (до 500x600 мм);

- анкерные болты или закладные детали для монтажа стеновых, стропильных или подстропильных систем, коммуникаций и молниезащиты на оголовках и на боковых поверхностях;

- наличие (при необходимости) фасок и монтажных отверстий;

- использование бетона прочностью до В 40.

- ГОСТ 13015-2003 серия 1.423.1-3/88 «Колоны железобетонные прямоугольного сечения для одноэтажных производственных зданий высотой до 9,6 м без мостовых опорных кранов»;

- серия 1.020-1 «Конструкции каркаса межвид

- серия ИИ-04 альбомы КЖИ, разработанные с учетом технологии СМКД (сборно-монолитного каркасного домостроения).

- Предварительно напряженные ригели

- Плиты перекрытия

- ЖБИ плиты можно порезать на отрезки любой длины, подобрать диапазон переносимых нагрузок по потребности. Более того технология безопалубочного формования позволяет выполнить поперечный распил плиты под любым углом.

- Плита, изготовленная безопалубочным методом, имеет четкую геометрическую форму и безупречно ровную поверхность без трещин от натяжения.

- Формованные железобетонные плиты обладают повышенными шумоизоляционными и теплоизоляционными свойствами.

- Изделия, выполненные безопалубочным методом, значительно легче плит, изготовленных агрегатно-поточным формованием.

ДСК Коловрат производит сборные жб (безконсольные) колонны прямоугольного, постоянного по высоте, сечения. Для выполнения работы на предприятии используются универсальные формовочные стенды, позволяющие изготавливать изделия, максимально соответствующие рабочим чертежам всех существующих серий типовых конструкций, а также индивидуальным чертежам КЖИ.

По назначению такие конструкции подразделяются на несколько видов:

Главные положительные свойства таких конструкций – морозо- и сейсмическая стойкость, повышенная несущая способность, влагоустойчивость, устойчивость к агрессивным веществам.

Исходя из параметров сооружения: высота этажа, шаг колонн, размер пролета и других эксплуатационных условий, для изготовления изделий подбираются соответствующие характеристики:

Характеристики бетонного раствора по водонепроницаемости и другим показателям указываются в КЖИ проекта. В качестве арматуры используется стальной прут класса AI и AIII по ГОСТ5781-82 и класса ВР-1 по ГОСТ6727-80. Марка стали для закладных элементов подбирается согласно указаниям СниП2.03.01-84 и приводится в КЖИ.

Нормативные документы:

ДСК Коловрат производит жб ригели — балки конструктивного назначения, представляющие собой̆ горизонтальные или наклонные брусья разной длины и формы сечения.

Ригель – несущая деталь строительной конструкции, служащая для скрепления стоек в рамах, опор в каркасах, стропильных систем в кровлях. Также эти железобетонные элементы предназначены для жесткого и шарнирного соединения стоек, колонн и других вертикальных составляющих каркаса. Используются в качестве опор для плит перекрытия и прогонов.

Плитные перекрытия опираются на ригель с 2-х сторон. Помимо этого ригели выступают в роли горизонтальных соединяющих деталей для вертикальных колонн в каркасных сооружениях (жесткие поперечины).

ЖБ ригели, изготовленные в заводских условиях, прошли испытания на прочность, жесткость и стойкость к растрескиванию. Они соответствуют установленному классу морозостойкости и антикоррозионной̆ защиты. При заказе железобетонных изделий можно выбрать наиболее подходящую схему армирования и конструкцию закладных деталей, что обеспечит гарантированную несущую способность.

ДСК Коловрат производит плиты перекрытия по технологии безопалубочного формования. Изготавливаемые жби элементы армируются высокопрочной проволокой и формуются в специально созданных условиях – на подогреваемой металлической поверхности. Процесс происходит так: автомат выдает непрерывную ленту сформованного железобетона, которую впоследствии накрывают теплоизоляционным материалом и подогревают на протяжении 12 часов. После чего лента разрезается на отрезки нужной длины.

Преимущества таких изделий:

Соединительный узел, выполненный по принципу «колонна-ригель-плита», является монолитным

Устойчивость каркаса в пространстве обеспечивается жёсткостью узлов сопряжения ригелей с колоннами и диафрагмами. Скрепление этих элементов с заполнением швов цементным раствором позволит создать жёсткий диск перекрытия. Жёсткость узлов конструкции обеспечивается пропуском по горизонтали колонны, которая впоследствии омоноличивается, арматурных стержней. Каркас собирается без использования сварки.

Применение плит перекрытия ДСК Коловрат снизит расходы застройщика и сократит время строительства:

- Уменьшение материалоемкости здания на четверть.

Главное преимущество, получаемое подрядчиком, использующим в строительстве сборный железобетон – сокращение времени на монтаж «коробки» строящегося здания. Уменьшение количества стройматериалов – еще один ключевой фактор, способствующий снижению затрат на строительство. Использование сборного железобетона однозначно поможет сэкономить. Для примера, один м2 монолитного перекрытия толщиной 200мм содержит 0,2м3 армированного железобетона марки не ниже В25. Используя в конструкции перекрытия пустотную плиту 1ПБ (высота сечения 160 мм, пустотность свыше 41%) на м2 придется 0,096 м3 железобетона, а это более чем двух кратная разница. При этом армирование 1ПБ составляет порядка 25 кг на м3, а монолитной плиты на пролете такого же размера – не менее 120 кг на м3.

- Снижение материалоемкости основания (фундамента) на 15%.

Фундамент подвергается нагрузке, которая определяется по общему весу здания. Объем бетона и количество арматуры в нем меняется пропорционально изменению показателя массы объекта. Таким образом уменьшение веса сооружения напрямую влияет на снижение затрат при обустройстве фундамента.

- Оптимизация затрат при монтажной оснастке.

У застройщика получится сэкономить, если он откажется от сооружения части опалубки, и купит сборный железобетон у завода ЖБИ. В этом случае затраты снизятся на размер ежегодных потерь, необходимых на восстановление опалубки (как минимум). Обычно подрядчики, выполняющие монолитные работы, закладывают такие расходы в договорную стоимость. В среднем это 300 рублей на каждый м3 железобетона, которые расходуются на восстановление опалубки. А при монолитном строительстве в цену каждого квадратного метра изначально включается 100 рублей на амортизацию опалубки.

- Экономия на наемных работниках.

Монтаж плит перекрытия и ригелей выполняется очень быстро. Если средняя площадь плиты перекрытия равна 9 м2, то за один день бригада из трех строителей уложит около 500 м2. В среднем коллектив квалифицированных монтажники устанавливает 60 таких элементов за смену.

Особенности обустройства фундаментов при возведении объектов по технологии СМКД

Инновационные решения, разработанные и реализованные благодаря применению системы СМКД, направлены на снижение материалоемкости и, как следствие, веса зданий. Эта технология позволяет снизить удельную статическую нагрузку на фундаменты. По сравнению с панельными зданиями — на 50%, а с монолитными — минимум на 30%. СМКД расширяет возможности применения облегченных фундаментов. В том числе при строительстве объектов высотой̆ свыше 30 м. Для примера, 10-этажные дома возводятся на отдельных ростверках монолитного типа, а для высотного сооружения больше подойдет вариант с плитным фундаментом. В этом случае характеристики грунта не имеют значения.

Если проектом предусмотрено использование технических помещений (подполье), что компенсирует, например, отсутствие парковки на придомовой территории, стыковка колонн с фундаментом выполняется как путем использования подколонников стаканного типа, так и традиционным для технологии СМКД штепсельным методом. Такой подход позволит получить дополнительные квадратные метры. В этом случае сечение монолитного полнотелого подколонника идентично сечению самих колонн. При этом стыковочные отверстия в ростверке формируются интеграцией в каркасную конструкцию четырех металлических труб длиной 500 мм сечением 32 мм.

Сборный железобетон – отсутствие ограничений в строительстве.

Базовая часть сборно-монолитной технологии – каркас, который включает железобетонные детали: вертикальные опорные колонны, предварительно напряженные ригеля, плиты перекрытия. После сборки конструкцию оборудуют стенами, исполняющими изолирующую роль.

Стены в таком сооружении не выполняют несущей функции, что позволяет использовать для их возведения даже легкие стройматериалы, соответствующие требованиям СНиП по теплотехническим показателям и проектным решениям.

СМКД – это возможность формировать конструкции с внушительными (до 18 м) пролетами. Технология позволяет выполнять планировку внутреннего пространства в здании во время строительства и даже после его завершения. Грамотный расчет сечений несущих элементов с учетом их расположения в каркасе обеспечивает снижение расхода стали при изготовлении ЖБИ. Изделия поставляются в готовом к использованию виде, что дает возможность отказаться от сварочных работ, уменьшить расход электроэнергии и строительных материалов. Кроме того СМКД сокращает сроки выполнения монтажных работ, и снижает себестоимость строительства.

Еще один плюс сборно-монолитного каркаса – возможность применения для выполнения реставрационных работ при реконструкции объектов, представляющих историческую или архитектурную ценность.

Как получить наши услуги:

- Позвонить нам;

- Назначить встречу;

- Осмотреть завершенные нами объекты;

- Рассчитать выгоду от применения современных технологий и заключить договор.